大亚湾畔,排牙山下,再传喜讯——随着发电机负荷开关合闸,大亚湾核电站1号机组一次并网成功,标志着集团运营领域的“一号工程”——大亚湾核电站30年大修圆满收官。

▲D123大修完成,大亚湾核电站30年大修圆满收官

此次大修是集团大修历史上的一个重要里程碑,分为D223、D123上下半场,规模大、项目多、任务重。

在集团公司的统筹指导下,大亚湾公司党委高度重视,每轮大修平均建立23个责任区、89个攻坚队、125个党员示范岗。

7000多名大修人奋战近200天,共实施107项改造工作,其中重大改造项目14项,完成工单近3万张,用“严慎细实”的作风、开拓创新的精神、攻坚克难的干劲,打赢了这场核电领域的焦点之战,让“而立之年”的大亚湾核电站“重焕青春”。

安全铸就品质工程

“这是最难的大修,也是最纯粹的大修”

“这是我从业以来遇到的最难的一次大修,也是最纯粹的一次大修。”谈及此次大修工作的感受,D123大修经理黄权泉用两个“最”字进行总结。

▲集团公司党委副书记、总经理高立刚到大亚湾基地D123大修现场检查工作

黄权泉解释,之所以说“最难”,主要是因为此次大修需要实施的重大改造项目数量多、难度高,“以刚刚结束的D123大修为例,成功实施了88项改造项目,其中13个是重大改造项目,包括DCS系统改造、低压缸改造、核岛直流盘改造等,每个项目都是一项艰巨任务;

而说是‘最纯粹’,是因为‘大修人’把生产服从安全、进度服从质量放在第一位,只考虑如何把大修品质做好,全力以赴做成一个安全、高质量的大修。”

以安全质量为根本,打造精品改造工程——黄权泉的话道出了大亚湾核电站30年大修的最重要准则。

此次大修,决定了大亚湾核电站未来若干年的安全稳定运行,重要性不言而喻。

在集团公司的指导下,大亚湾公司提前10年开始筹备重大改造项目,成立前期准备指挥部及三十年改造指挥部,并为30年大修“量身打造”一套安全质量、风险管控方案,构建安全质量管理牢固的“防火墙”。

整个大修始终坚持“以大概率思维应对小概率事件”的底线思维,从“人、机、料、法、环”5个维度动态识别和持续提升改造项目准备成熟度。

充分的准备、完善的制度、科学的规划,是高质量大修的重要保障。

大亚湾核电站30年大修项目繁多、任务艰巨,需要全体参与方众志成城,方能取得成功。大亚湾核电站30年大修项目有大亚湾公司、运营公司共27个专业部参修,工程公司、 研究院、 苏州院、数科公司4家平台公司,9家合作伙伴单位深度参与,工作接口多。

为提升各部门间的沟通协作效率,三十年改造指挥部举旗定向,构建了上下贯通、左右联动的项目管理机制,将7000多名大修人拧成一股绳,“一盘棋”推进大修工作。

大亚湾30年大修包含若干个重大的设备升级改造项目。如何保证各个项目资源分配合理,风险得到有效控制,成为大修中的难点和重点。

黄艳英在大亚湾三十年大修规划中担任起了规划“设计师”的岗位,她在大修前期准备期间组织30多次讨论会,用“绣花功夫”把影响规划安排的“绳结”逐个梳理,及时识别、推动解决影响大修规划的关键问题,有效提高了大修规划的科学性、合理性、准确性。

▲以高俊杰、黄权泉、黄艳英为代表的大修人为大亚湾30年大修付出了万般努力

重大改造交叉耦合风险高是此次30年大修的另一大难点。为寻找解决问题的方法,大亚湾公司组织成立专家团队,创新性开发《施工交叉耦合风险评估模型》,累计识别施工交叉耦合风险178项,有效降低大修施工安全质量风险及计划管控压力。

对于反应堆厂房20米平台、汽机厂房16米平台等重要区域及电缆敷设、机柜运输等高交叉风险项目,专家团队还制定了现场模拟、沙盘推演及3D模拟等多层次的组合推演及验证方案。

“通过执行的交叉耦合风险控制的实践和经验反馈,为后续大亚湾乃至集团群厂重大改造项目的施工风险管理形成可推广、可复制的施工交叉耦合风险控制方法论。”大亚湾30年大修前期准备指挥部大修经理高俊杰说。

国产化率全面提升

“成功闯关DCS改造技术‘无人区’”

此次30年大修,既是对大亚湾核电站的一次全方位“体检”和“保养”,也是设备和技术层面的一次自主重启和迭代。

作为核电站的“神经中枢”,DCS系统改造是大亚湾核电站三十年大修的重中之重。“大亚湾核电站常规岛和核岛采用的是早期非数字化系统进行控制。目前,核电站的全数字化改造在国内并无先例,国际上的案例也屈指可数。”

作为大亚湾DCS系统改造负责人,彭超得出的结论是:进行自主化、国产化改造是唯一的出路。

但国产化自主改造之路并非坦途,一路上要克服无数困难,付出万般艰辛,方能突出重围。

▲大亚湾DCS系统改造团队进行“电缆森林”攻坚

2022年,DCS改造进入设备制造及测试阶段,一年半的时间里,团队成员几乎牺牲了所有节假日,成功解决了超5000多个技术问题,让系统缺陷率从最初的81.9%降低至0.3%。

2023年9月,DCS改造进入施工阶段,在团队成员的共同努力下,交出了“18天DCS一次上电成功”“270项调试实验一次成功”等一份份令人刮目相看的“成绩单”。

▲大亚湾30年大修期间,集团公司安全总监,大亚湾公司党委书记、董事长蒋兴华(右)为彭超(左)发放“给力卡”

“自己研发的DCS平台就是好用”“过去要拆接线、连接信号源的复杂操作,现在点点鼠标就可以完成,非常方便”……如今,大亚湾核电站两台机组的DCS改造均已完成。

作为全球M310机组首次数字化改造,此次大修应用数科公司研发,中国广核集团自主知识产权的非安全级DCS平台SH_N,全部采用国产设备。“大亚湾核电人成功闯关了‘无人区’,打造出了DCS国产化改造的‘中广核样本’!”彭超自豪地说。

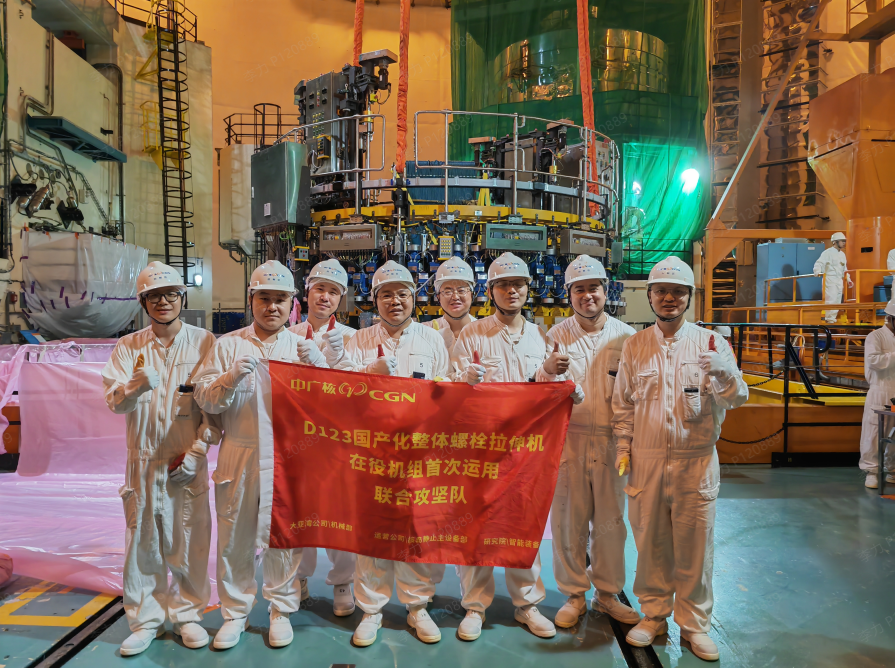

▲大亚湾30年大修中,研究院牵头研制的反应堆首台国产螺栓拉伸机落地应用

坚守“关键核心工艺要牢牢掌握在自己手里”的初心,怀着“低头靠勇气、抬头靠实力”的信念,大亚湾30年大修团队埋头苦干、砥砺奋进,实现了一个个“首次”的技术突破。

运营公司自主翻新主泵水力部件并首次成功应用,保证了集团重要战略备件资源可靠性。

大亚湾公司牵头,运营公司、工程公司、研究院、苏州院共同推进的汽轮机低压缸改造为国内百万千万核电机组首次,创新性实施了转子、内缸、持环等部件制造完成后汇总到工厂进行预装。

国内首次对汽动给水泵转子轮槽实施系统性无损检测,建立起水泵转子轮槽裂纹检测技术的技术体系,更好地守护关键设备质量安全……

▲研究院设计的PMC系统整体升级改造实现了技术国产化,提升了核燃料装卸操作的自动化程度和控制精度

从建设之初钢筋水泥都要进口,到如今30年大修中国产化设备、技术的不断上新,打破国外技术垄断,解决“卡脖子”问题——大亚湾核电站像一个缩影,映照出我国在核电领域走出了一条自力更生的新路。

科技赋能创新驱动

“大修成为培育新质生产力重要实践地”

今年5月1日,在大亚湾核电站反应堆厂房内,一台身形小巧的蒸发器传热管涡流检查机器人正在进行数据采集。

这台机器人长约80厘米,外型如同“壁虎”一般,可在机器内灵活“爬行”。

▲在反应堆厂房内,依托新型蒸发器传热管涡流检查机器人,提升了数据采集效率

“别看它个头小,每天的工作量非常大。”负责D123大修蒸发器传热管涡流检查项目的中广核检测技术有限公司工程师于卯介绍,3台蒸发器内共有超过1.3万根外径约19mm,壁厚仅约1mm的传热管,“全靠它一根一根采集数据。”

在大亚湾30年大修中,一群特种机器人发挥了重要作用。它们有的潜入堆芯,有的爬进主回路管道内部,有的附着在蒸发器传热管上。无论现场环境多恶劣,空间多狭小,辐射剂量多高,它们都能顺利完成各项检测任务,大大提升了检修效率。

▲设备管理工程师正在对APP国产化新转子进行检查

坚持技术赋能、创新引领,是大修高质量完成的最强驱动力。

“对电厂来说,创新不是天马行空的想象,需要脚踏实地的成果转化。”

D123大修副经理张雨说,大亚湾30年大修共实施技术创新项目超50项,包括一系列新方法、新工艺、新工具、新技术和重要备件集团首台套应用,解决了一批痛点、难点、卡点问题,让大修成了培育新质生产力的重要实践地。

积极探索数字化、智能化转型,是核电产业发展的必由之路。

此次大修改造中,一批物联网技术监测现场环境、AI技术、智能安全帽等数字化成果得到广泛应用。

低压缸改造中,运用数字化三维技术进行模拟迭代布置,实现场地布置的最优化。

主厂变改造中,大亚湾公司、运营公司、工程公司设计院联合研发并首次开展基于数字孪生的智能化核电主变压器研究与应用,实现对主变压器运行状态监测、健康管理、状态预警和智能诊断。

DCS改造中,大亚湾公司、工程公司设计院、苏州院联合研究创新了通道线路端接文件的数据化审查方法,实现了十万余次电缆端接零失误……

▲D123并网后功率提升各项工作及总体试验正有序开展

大亚湾核电站30年大修的顺利完成,让机组核安全水平、数字化、可靠性得到全面提升。

眼下,D123并网后功率提升各项工作及总体试验正有序开展,大亚湾人将继续践行“严慎细实”的工作作风,鼓足“六劲”,安全为基、创新引领、务实笃行、追求卓越,全力以赴保障机组安全稳定运行,奋力谱写大亚湾下一个三十年的辉煌新篇章!

官网手机端

官网手机端

微信公众号

微信公众号

核能云端

核能云端